Prevenire i richiami di prodotti nel settore degli alimenti e delle bevande

... gli impianti di produzione moderni e dinamici presentano numerose aree in cui possono verificarsi errori involontari.

Con l'incremento della domanda associato all'aumento della popolazione, i produttori devono affrontare i problemi relativi alla maggiore diversificazione della gamma di prodotti e ai nuovi materiali e formati e, allo stesso tempo, profondere il massimo degli sforzi per mantenere alti i livelli di fiducia dei consumatori e ridurre i costi.

I produttori devono gestire i seguenti aspetti:

- Esigenze di mercato fluttuanti: cicli produttivi variabili.

- Flessibilità della produzione (dimensione, forma e personalizzazione degli imballi): le confezioni, comprese quelle di tipo "flash", devono essere appropriate e, in caso di problemi, devono essere sottoposte alle modifiche necessarie.

- Produzione in lotti ridotti: sono richiesti rapidi tempi di conversione della linea.

- Complessità: l'imballo multi-pack, l'inserimento del paese di origine e altre richieste specifiche dei rivenditori mettono sotto pressione il produttore.

I richiami di prodotti si verificano di continuo e sono in costante aumento. La distribuzione di prodotti difettosi nella catena di fornitura presenta varie cause e la corretta scelta e implementazione dell'automazione può ridurre tale fenomeno. Ecco alcune delle aree in cui Omron può fornire il proprio supporto:

- Scarsa qualità della sigillatura.

- Prodotto giusto, qualità giusta.

- Problemi di etichettatura (abbinamento tra prodotto ed etichetta).

- Applicazione di etichette "flash" nelle confezioni studiate dal marketing.

- Verifica della qualità del codice stampato.

- Etichette con indicazioni errate sugli ingredienti, sugli allergeni e sulle date di scadenza per il consumo/vendita.

Vantaggi per i produttori offerti dalla prevenzione dei richiami:

- Tutela dell'immagine del marchio.

- Mantenimento della fiducia di rivenditori e consumatori.

- Problemi di produzione ridotti al minimo.

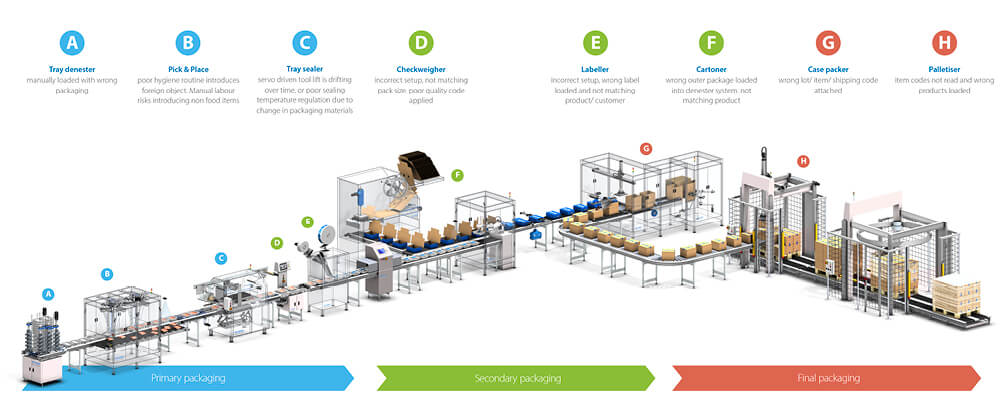

Ecco alcuni aree critiche di un ambiente di produzione moderno e dinamico in cui possono verificarsi errori involontari.

Ispezione visiva

- Verifica della qualità dei prodotti

- Controllo della qualità dell'imballo

- Qualità/presenza etichetta

- Verifica del codice

Robot

- Il design assicura l'assenza di sostanze estranee non igieniche nei prodotti e nell'imballo

- Riduzione della manodopera e aumento della precisione

- Costi di proprietà ridotti

- Integrazione in una piattaforma di automazione completa

Componenti e sensori di misura

- Ampia gamma di soluzioni sia semplici sia complesse

- Modelli con design rispettoso dell'igiene

- Rilevamento di svariati materiali per gli imballi, ad esempio carta stagnola, tappi, cartone, materiali trasparenti, etichette, ecc.

- Spostamento, profilo e modelli di misura ad elevata precisione

Connettività al database

- Registra i dati relativi al controllo della qualità rendendo intelligente la produzione

- Tracciabilità nelle varie fasi del processo di produzione

- Conformità alle norme garantita

- Consente di memorizzare e analizzare i dati per pianificare programmi di miglioramento

- Fornisce i dati relativi a linee e macchine per la manutenzione predittiva

Termoregolatori

- Per assicurare la corretta sigillatura dei prodotti imballati, ad esempio l'integrità dei sigilli

- Riducono gli sprechi e i tempi di cambio produzione

- Mantiene in condizioni ottimali la linea di produzione