Licht aus in der Fabrikhalle? Mit Industrie 4.0 noch immer unwahrscheinlich

Veröffentlicht am 21. April 2022 in Industry 4.0

Digitalisierung ist nicht binär

Bestimmte Situationen eignen sich zweifelsohne eher für einen Hands-Off-Ansatz ohne menschliches Eingreifen. Beispiele sind die komplexe Produktion von elektronischen Bauteilen bei Foxconn oder Bereiche, in denen das Kontaminationsrisiko hoch ist. Hinzukommen Produktionsstätten mit hohen Stückzahlen und geringer Mischung, sogenannte High-Volume-Low-Mix-Ansätze. Doch was ist mit den Herstellern, die nicht so arbeiten, sondern stattdessen eine Produktion mit geringem Volumen und hohem Mix (High-Mix-Low-Volume) anstreben, um Kunden so eine größere Auswahl anzubieten? Ist ihr Weg zur Automatisierung versperrt, weil sie sich abgrenzen wollen? Zum Glück nicht.

Die richtigen Aufgaben finden

Heutzutage nutzen immer mehr Unternehmen Produktionslinien, bei denen Mitarbeiter in der Fertigung genau dort zum Einsatz kommen, wo ihre Fähigkeiten am meisten benötigt werden: bei Planung, Kontrolle und Aufsicht und nicht bei den traditionellen operativen Aufgaben, etwa der Bedienung der Maschinen. Hierdurch sowie mit kollaborativen Robotern (Cobots), bei denen die Geschwindigkeit und Geschicklichkeit des Mitarbeiters mit der unermüdlichen Effizienz des automatisierten Begleiters in Einklang gebracht wird, lassen sich Effizienz und Produktivität signifikant steigern.Proof of concept

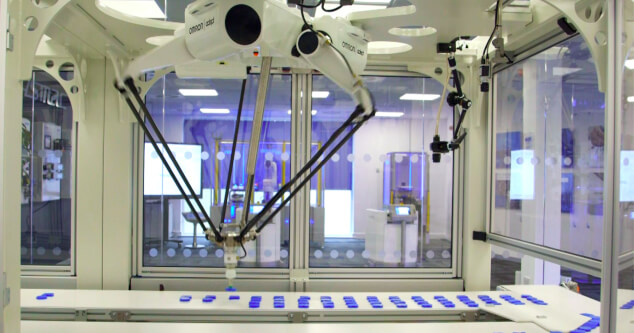

Von der Systemanalyse bis zum vollständigen Proof of Concept, von einzelnen Linienanwendungen bis hin zu ganzen Anlagen, sind vertrauenswürdige Integratoren die erste Anlaufstelle für Hersteller, die nach Verbesserungen suchen. OMRON leistet hierbei Schützenhilfe und verfügt über ein Proof-of-Concept-Labor sowie High-Tech-Einrichtungen, in denen sich Prototypensysteme bauen lassen, um Herstellern genau zu demonstrieren, wie sie von Automatisierung profitieren können. Welche Entwicklungen sind hierbei besonders interessant?

Ein digitaler Blick nach vorne

Maschinelle Bildverarbeitung (Machine Vision) ist ein spannendes und wachsendes Feld der Automatisierung. Stete Fortschritte bei 3D-Bildverarbeitungssystemen erhöhen in diesem Zusammenhang die Flexibilität komplexer Pick-and-Place-Abläufe. Bis vor relativ kurzer Zeit konnten Kameras nur Produkte in festen Positionen auf der Linie aufnehmen. Heute gelingt es hochauflösenden Kamerasystemen in Verbindung mit Algorithmen des maschinellen Lernens Objekte, die sich zufällig in Transportbehältern befinden, problemlos zu identifizieren. Dies erhöht die Rentabilität derartiger Lösungen für unterschiedliche Produkte, die mit erhöhter Geschwindigkeit auf automatisierten Linien laufen.Fortschritte in der Robotertechnologie

Egal ob es sich um einen mobilen Roboter handelt, der einen Gabelstapler ersetzt, oder um einen Cobot, der an der Seite eines menschlichen Bedieners arbeitet: Die Effizienz und Zuverlässigkeit der Wiederholbarkeit derartiger Lösungen zeigt sich in immer mehr Branchen. Cobots sind beispielsweise einfach zu programmieren, vor allem im Vergleich zu herkömmlichen Industrierobotern. Außerdem lassen sie sich problemlos für verschiedene Aufgaben einsetzen, was besonders in Szenarien mit hohem Produktmix von Vorteil ist. Wird eine hohe Wiederholungsgenauigkeit angestrebt, sind Industrieroboter wie etwa Deltaroboter ideal. Hier haben etwa jüngste Tooling-Fortschritte das automatisierte Verpacken von Obst vorangetrieben, wobei neue Greiferkonstruktionen erstmals das automatisierte Verpacken von Weichobst mit Industrierobotern ermöglichen.