Ein starkes Team: Zusammenspiel von IT und OT in der industriellen Automatisierung minimiert Projektrisiken

Veröffentlicht am 22. September 2023 in Operational Excellence

Wie wird sie aussehen, die Mobilität der Zukunft? Zukunftsorientierte Hersteller können ihre Pläne einer flexiblen, effizienten und nachhaltigen Produktion nur dann realisieren, wenn sie sich ernsthaft und strategisch mit den Möglichkeiten und Technologien der digitalen Transformation auseinandersetzen. Doch je mehr das Interesse an digitalen Tools wächst, umso deutlicher zeigt sich, dass zwischen den Welten der OT (Operational Technology) und IT (Information Technology) eine große Kluft herrscht. Diese gilt es zu überbrücken, wenn die heutigen Visionen für eine Fertigung der Zukunft Realität werden sollen.

Von Insellösungen zu Ökosystemen

Wenn das reale Leben auf Virtual Reality trifft

Dies erklärt zwar, wie IT/OT-Konvergenz erreicht werden kann, aber nicht, warum sie notwendig ist. Hier eine Anekdote, die die Notwendigkeit der IT/OT-Konnektivität verdeutlichen soll: Einer meiner beiden Söhne spielt sehr gerne an einem Flugsimulator. In der virtuellen Welt sind seine Fähigkeiten als Pilot unübertroffen, aber ich würde ihm nicht zutrauen, ein echtes Flugzeug zu fliegen, weil er keine Erfahrung in der realen Welt sammeln konnte.

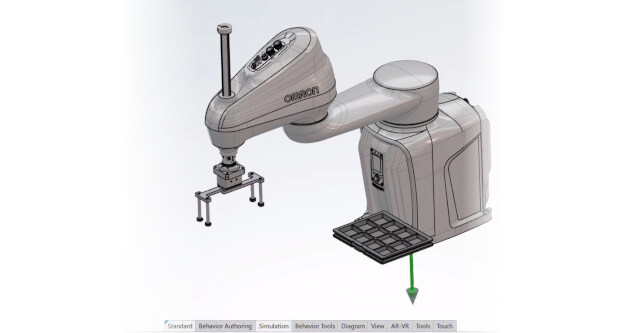

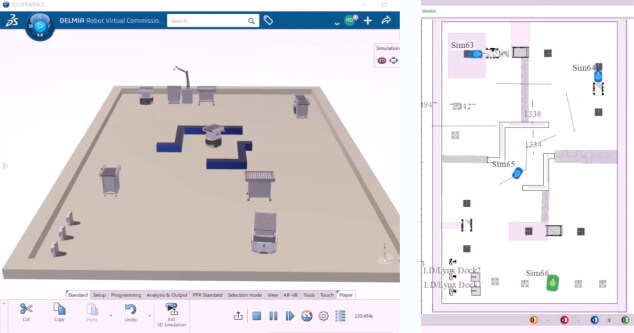

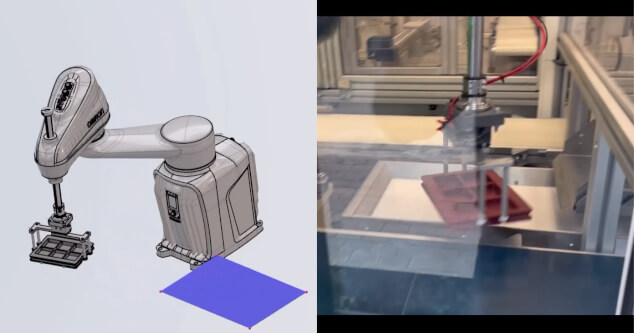

Ähnliches gilt für den Bereich der industriellen Automatisierung. Der IT-Anbieter kann zwar einen virtuellen Zwilling eines Produktionsstandortes, eines Systems oder einer Produktionslinie erstellen, doch fehlt ihm das Wissen über die Prozesse und das Verhalten der Anlagen in der realen Welt. Wird also der virtuelle Zwilling verändert, um einen Prozess zu optimieren, weiß der IT-Spezialist nicht, ob dies in der realen Produktionsumgebung machbar ist. Hier schafft der OT-Anbieter einen Mehrwert, indem er dem Zwilling Daten zur Verfügung stellt, die verstehen lassen, wie sich das System in der realen Umgebung verhalten wird. Auf diese Weise arbeiten IT und OT Hand in Hand und übersetzen die Erkenntnisse aus beiden Welten quasi in eine Straße, die in beiden Richtungen befahrbar ist. Das führt zu greifbaren Verbesserungen, sei es eine schnellere Markteinführung eines neuen Produkts oder eine effizientere Nutzung von Arbeit und Ressourcen.

Das ist im Übrigen nicht gleichbedeutend mit der einmaligen Simulation eines Prozesses oder einer Maschine. Der virtuelle Zwilling spiegelt das physische System in Echtzeit wider und kann während der gesamten Lebensdauer eines Systems oder Produkts betrieben werden, so dass immer in einer sicheren parallelen digitalen Umgebung geprüft werden kann, wie sich neue Materialien, neue Bestandteile oder neue Werkzeuge verhalten werden. Die kontinuierliche Überwachung der Maschine oder des Prozesses lässt sich auch für vorbeugende Wartung oder Energiemanagement nutzen.

IT/OT-Konnektivität in der Praxis

Es gibt zahlreiche Beispiele dafür, wie sich IT/OT-Konnektivität einsetzen lässt und Vorteile für Branchen wie E-Mobility, pharmazeutische Fertigung oder Intralogistik bringt. Durch die Erstellung eines virtuellen Modells einer neuen Maschine oder Anlage können Projekte risikoärmer gestaltet werden. Zudem lässt sich die Zeit, die für den Bau oder die Prüfung der Anlage benötigt wird, drastisch reduzieren, da kostspielige Fehler in der virtuellen statt in der realen Welt gemacht werden. Dies ist für alle Fertigungsindustrien von Vorteil, insbesondere aber für die Automatisierungsbranche, in der ein enormer Druck herrscht, die Markteinführung neuer Produkte zu beschleunigen und das Fehlerrisiko zu minimieren.

Ein weiteres Beispiel für die IT/OT-Konvergenz sind SCADA-Systeme (IT), die das Geschehen in der Produktionslinie durch die Erfassung von Echtzeitdaten über eine Verbindung zu OT-Linienelementen visualisieren. Edge Control (OT) wird eingesetzt, wenn schnelles Feedback an den Prozess benötigt wird, so dass sofortige Anpassungen vorgenommen werden können.

Nahtlose Kollaboration ist der Schlüssel

Interaktive, integrierte, autonome und intelligente Automatisierungslösungen haben das Potenzial, die Fertigung zu verändern. Doch um einen echten Mehrwert zu bieten, müssen diese Lösungen IT und OT nahtlos integrieren. Glücklicherweise wird dies durch die Schaffung von Ökosystemen möglich, was spannende Auswirkungen auf die Gestaltung flexibler und zukunftssicherer Produktionssysteme hat.

Contact us for more information